Дифракционно-временной метод (TOFD)

История появления

Из-за проблем с доступом и высоким уровнем радиации в ядерной энергетике закрывать на ремонт или заменять станцию вовсе – очень дорогое мероприятие. В связи с этим, Управление по атомной энергии Великобритании (UKAEA) и Национальный Центр неразрушающего контроля в Харуэлле поставили перед доктором Морисом Силком задачу по отысканию нового метода ультразвукового контроля, более точного в сравнении с традиционным эхо-импульсным. И в начале 1970-х годов доктор Морис Силк со своим коллективом разработал дифракционно-временной метод (TOFD). Этот метод также называют «времяпролетным», буквально переводя английское название: TOFD = Time of Flight Diffraction. TOFD стал более востребованным после появления мощных портативных компьютеров во второй половине 1980-х.

С начала 2000 года, благодаря своим преимуществам по отношению к традиционному, метод TOFD становится лидирующим как в Европе, так и в Америке.

Сущность метода

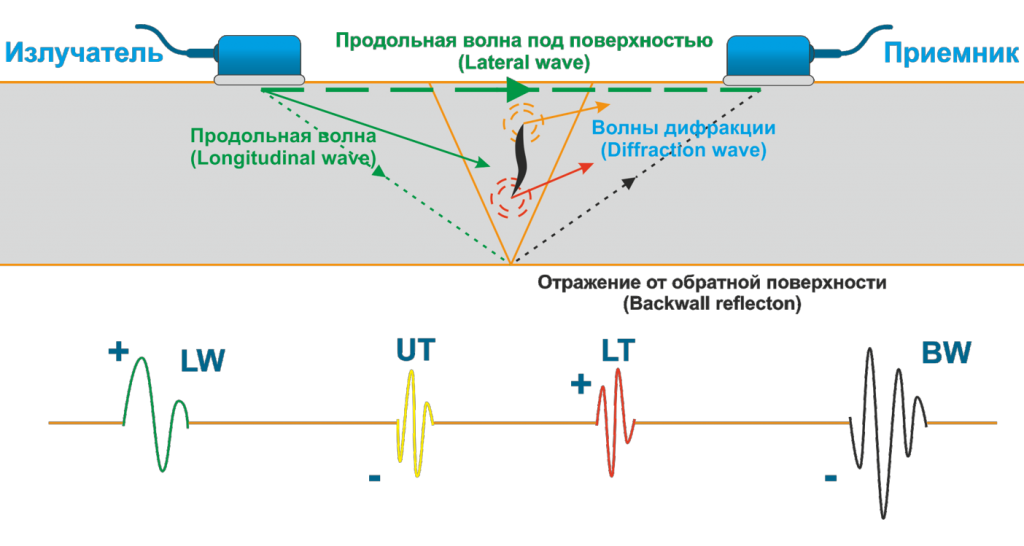

Основой дифракционно-временного метода является взаимодействие краев неоднородностей в материале с ультразвуковыми волнами. Это взаимодействие вызывает излучение дифракционных волн в довольно широком диапазоне частот. Наличие неоднородности в материале позволяют определить возникающие в нем дифракционные волны.

Время прохождения и приема сигнала является основой оценки размеров и высоты дефекта. Параметры неоднородностей в материале определяются только временем прохождения дифракционных волн, амплитуда волны не принимается во внимание при определении размеров дефекта.

Физическая сущность дифракционно-временного метода состоит в осуществлении анализа полученных поперечных и продольных волн, которые дифрагируют на краях дефекта. Время возврата сигнала является главной информационной характеристикой метода.

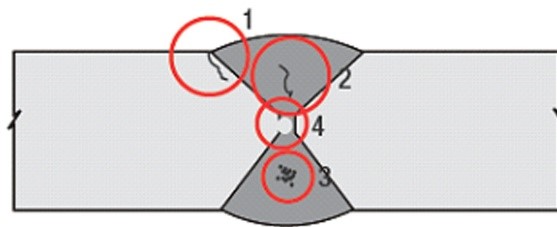

Для получения и приема продольных волн необходимо расположить два наклонных датчика с обоих сторон сварного шва. При контроле технологических объектов, обладающих большой толщиной, необходимо сделать несколько последовательных проходов, но в большинстве случаев достаточно достоверные результаты можно получить за один проход.

Головная волна (lateral wave): продольная волна, которая распространяется прямолинейно от излучающего до приёмного ПЭП в конфигурации ToFD. Термин обычно используют при контроле стыковых сварных соединений (излучатель и приёмник располагаются на одном уровне).

Дифракция волн (лат. Diffractus – буквально разломанный, переломанный) – явление, которое можно рассматривать как отклонение от законов геометрической оптики при распространении волн.

Для объяснения этого явления необходимо воспользоваться принципом Гюйгенса, в соответствии с которым каждую частицу среды, приходящую в колебание вследствие распространения первичной падающей волны, можно рассматривать как точечный источник, излучающий вторичную элементарную сферическую волну.

Главные преимущества метода

Выявление и распределение по времени сигналов малой амплитуды, дифрагированных от краёв дефектов, являются основанием для определения положения и измерения размеров дефектов, что имеет мало общего с амплитудной характеристикой.

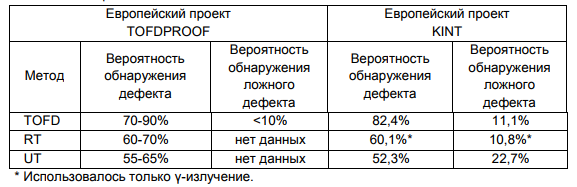

2. Высокая вероятность обнаружения дефектов. В результате европейского проекта "Эффективность применения метода TOFD для контроля сварных соединений сосудов под давлением на стадии изготовления» (TOFDPROOF) было проведено сравнение эффективности метода TOFD, радиографического и традиционного ручного ультразвукового эхо- импульсного метода контроля.

Проект финансировался в 2006 г. Управлением по охране здоровья и технике безопасности HSE (Health and Safety Executive). Было проведено сравнение полученных данных в виде вероятности обнаружения дефекта и вероятности обнаружения ложного дефекта, результаты которых сведены в таблицу. Таблица также включает похожие данные, полученные во время выполнения голландского проекта KINT, связанного с критериями приемки и проводимым Голландским Обществом Проверки качества и Неразрушающего контроля (Dutch Quality Surveillance and Non-Destructive Testing Society).

3. Возможность выявления дефектов практически любой ориентации. По причине расхождения дифрагированных сигналов во всех направлениях, метод TOFD чувствителен фактически к любому типу дефектов, независимо от их ориентации. Сюда же можно отнести широкий охват контролируемого объёма, связанный с угловым расхождением ультразвукового пучка. При этом произойдёт приём части рассеянной энергии ультразвукового пучка от дефекта в виде сигналов малой амплитуды, дифрагированных от её краев, которые будут выведены на экране в корректном относительном положении. По этой причине отсутствует необходимость в контроле основного металла околошовной зоны прямым преобразователем с целью обнаружения расслоений.

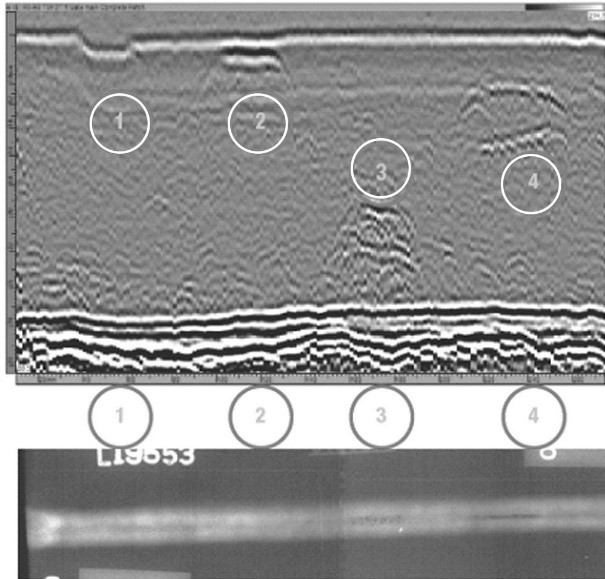

Высокую вероятность обнаружения дефектов при проведении контроля методом TOFD можно продемонстрировать на примере обнаружения отсутствия несплавления между проходами или межваликового несплавления. При контроле TOFD межваликовое несплавление или плоский параллельный дефект виден как сплошная линейная индикация (2). При использовании традиционного эхо – импульсного метода контроля дефекты такого типа не обнаруживаются.

4. Высокая производительность контроля, так как сканирование проводится вдоль одной линии. При выполнении контроля методом TOFD скорость получения результатов ограничивается только скоростью проведения сканирования. Дебаты, связанные с надёжностью обнаружения дефектов при увеличении скорости контроля, в случае с TOFD являются безосновательными. Большое количество проведенных испытаний показали, что контроль с помощью данного метода можно проводить с высокой скоростью и эффективностью при самой высокой вероятности обнаружения дефектов по отношению к любому из методов неразрушающего контроля.

Коммерческие соображения делают скорость проведения контроля одним важных факторов. Преимущества TOFD заключаются в том, что данный метод может обеспечить и обнаружение, и проведение измерений одних и тех же данных без проведения повторной настройки аппаратуры (калибровки), а также проведения повторного сканирования, что в значительной степени сокращает время проведения контроля, а также стоимость выполняемых работ. Скорость сканирования 100-150 мм/c является обычной скоростью перемещения преобразователей для ручного контроля вдоль сварного шва, а для автоматизированного контроля могут быть использованы ещё более высокие скорости. Необходимо помнить, что такая скорость контроля касается протяженных сварных соединений, осматриваемых за один проход с помощью блока преобразователей.

5. Большая величина охватываемого контролируемого объёма. Методом TOFD возможно проведение контроля сварных соединений более 20 ÷ 30 мм без снижения скорости и разрешающей способности. Весь объем металла шва и зоны термического влияния контролируется на высокой скорости контроля, которая даже не может рассматриваться для обычных ультразвуковых методов. Весь объём может быть проконтролирован относительно легко и быстро. Для большинства методов неразрушающего контроля охват всего объёма шва подлежащего контролю, а также разрешающая способность связаны со скоростью проведения контроля. Тем не менее, метод TOFD обеспечивает:

- охват большого объёма контролируемого материала широким расходящимся пучком;

- проведение непрерывного линейного сканирования с относительно высокой скоростью проведения контроля;

- обработку получаемых данных при проведении контроля практически в реальном масштабе времени.

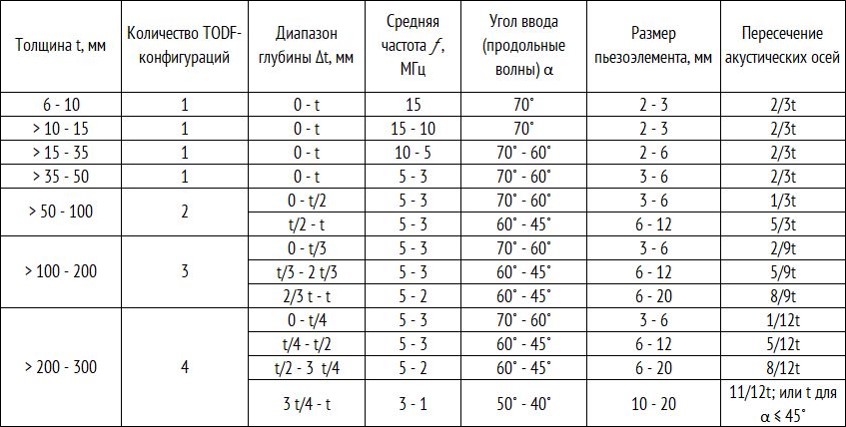

Рекомендуемые TOFD-конфигурации для стыковых швов в зависимости от толщины стенки ( ISO 10863:2011)

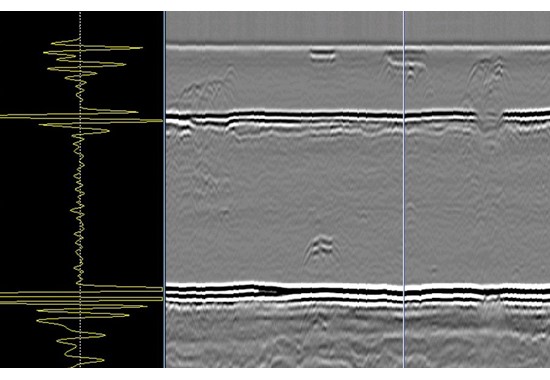

6. Документирование и хранение результатов контроля в виде А- и В- сканов (D-сканов) с дальнейшей возможностью повторного их анализа. В настоящее время системы TOFD обеспечивают сохранение всех соответствующих параметров на любом цифровом накопителе. Данные могут быть найдены и повторно воспроизведены. Можно быть уверенным, что информация об обнаруженном дефекте может быть достоверно идентифицирована и пригодна для проведения сравнений при последующих периодических контролях, проводимых с целью обнаружения происходящих изменений.

Хранение цифровых данных позволяет разрабатывать методы, способные облегчить проведение анализа, связанного, например, с подавлением шумов, процессов распознавания образов дефектов, вычитание сигнала с его последующим выделением, а также множество другой цифровой обработки сигнала.

7. Практически полная идентичность при воспроизводимости результатов контроля. Сканирование сварного соединения с использованием TOFD, выполненное одним специалистом, будет практически идентично сканированию TOFD, выполненному другим специалистом с использованием подобных преобразователей и настройки аппаратуры. Это делает TOFD идеальным для отслеживания за развитием дефектов. Так как данные TOFD могут быть собраны и накоплены в компьютерном файле для дальнейшего исследования, то в этом случае имеется возможность снизить требования к специалисту, перемещающему преобразователи. Большинство настроек для проведения контроля могут выполняться специалистом 2 или 3-го уровня, а сбор данных проводиться специалистами 1-го уровня квалификации. Метод TOFD, особенно с использованием энкодера, обеспечивает проведение измерений в реальных единицах, например, миллиметрах, которые являются намного более полезными для инженеров, чем измерения в децибелах или эквивалентных им шкалах.

Недостатки метода TOFD

Наряду со своими преимуществами метода TOFD имеет ряд общепризнанных ограничений, основные из которых перечислены ниже.

1. Величина амплитуды эхо-сигнала не используется в методе TOFD для определения величины дефекта. Вметоде TOFD отсутствует простой амплитудный порог для выборки предельно допустимых дефектов с целью их последующей регистрации. Приёмы методов, основанных на измерении амплитуд, в большинстве случаев оказываются непригодными при проведении контроля методом TOFD.

2. Слабые сигналы от дифрагированных волн. Обычно амплитуда дифрагированных сигналов при контроле TOFD на 20-30dB ниже, чем сигналы, получаемые при контроле эхо-импульсным методом. Электрические помехи -типичная проблема для многих систем TOFD. Для снижения этих помех приходится использовать предусилители, или комбинации генератор + предусилитель.

3. Наличие «мёртвых зон» у поверхности ввода и обратной поверхности.Самое общепризнанное ограничение TOFD связано с потерей данных в мёртвой зоне. Особенно это заметно у поверхности ввода и противоположной стенке. Однако данный недостаток не представляет серьёзной проблемы, если не требуется оценка размеров дефектов, выходящих на поверхность.

4. Метод Timeofflightdiffraction (TOFD) обычно применяется для контроля материалов с низким уровнем затухания и рассеивания волн ультразвука, например низколегированной и не легированной углеродистой стали и сварных соединений. Для крупнозернистых материалов требуется дополнительная консолидация и обработка информации.

5. Наиболее подходящими для контроля являются плоские поверхности или поверхности с небольшой кривизной. Контроль сильно искривленных поверхностей может вызвать затруднения.

6. Чувствительность к шуму от зёрен металла в материале контролируемого изделия. Большое количество индикаций от дифрагированных сигналов, связанных с неоднородностью структуры сварного шва может быть ошибочно принято за его дефекты.

7. Метод TOFD требует дополнительной подготовки специалиста проводящего контроль.

- Азбука методов